ఎడిబుల్ ఆయిల్ రిఫైనింగ్ ప్రాసెస్: వాటర్ డిగమ్మింగ్

ఉత్పత్తి వివరణ

చమురు శుద్ధి కర్మాగారంలో డీగమ్మింగ్ ప్రక్రియ భౌతిక లేదా రసాయన పద్ధతుల ద్వారా ముడి చమురులోని గమ్ మలినాలను తొలగించడం మరియు చమురు శుద్ధి / శుద్ధీకరణ ప్రక్రియలో ఇది మొదటి దశ. నూనె గింజల నుండి స్క్రూ నొక్కడం మరియు ద్రావకం వెలికితీసిన తర్వాత, ముడి నూనెలో ప్రధానంగా ట్రైగ్లిజరైడ్స్ మరియు కొన్ని నాన్-ట్రైగ్లిజరైడ్లు ఉంటాయి. ఫాస్ఫోలిపిడ్లు, ప్రోటీన్లు, కఫం మరియు చక్కెరతో సహా నాన్-ట్రైగ్లిజరైడ్ కూర్పు ట్రైగ్లిజరైడ్స్తో చర్య జరిపి కొల్లాయిడ్ను ఏర్పరుస్తుంది, దీనిని గమ్ మలినాలు అంటారు.

గమ్ మలినాలు చమురు యొక్క స్థిరత్వాన్ని ప్రభావితం చేయడమే కాకుండా చమురు శుద్ధి మరియు లోతైన ప్రాసెసింగ్ ప్రక్రియ ప్రభావాన్ని కూడా ప్రభావితం చేస్తాయి. ఉదాహరణకు, నాన్-డీగమ్డ్ ఆయిల్ ఆల్కలీన్ రిఫైనింగ్ ప్రక్రియలో ఎమల్సిఫైడ్ ఆయిల్ను ఏర్పరచడం సులభం, తద్వారా ఆపరేషన్లో ఇబ్బంది, చమురు శుద్ధి నష్టం మరియు సహాయక పదార్థ వినియోగం పెరుగుతుంది; డీకోలరైజేషన్ ప్రక్రియలో, డీగమ్ చేయని నూనె యాడ్సోర్బెంట్ వినియోగాన్ని పెంచుతుంది మరియు రంగు మారే ప్రభావాన్ని తగ్గిస్తుంది. అందువల్ల, చమురు డీయాసిడిఫికేషన్, ఆయిల్ డీకోలరైజేషన్ మరియు ఆయిల్ డియోడరైజేషన్ ముందు చమురు శుద్ధి ప్రక్రియలో మొదటి దశగా గమ్ తొలగించడం అవసరం.

డీగమ్మింగ్ యొక్క నిర్దిష్ట పద్ధతులలో హైడ్రేటెడ్ డీగమ్మింగ్ (వాటర్ డీగమ్మింగ్), యాసిడ్ రిఫైనింగ్ డీగమ్మింగ్, ఆల్కలీ రిఫైనింగ్ పద్ధతి, అధిశోషణ పద్ధతి, ఎలక్ట్రోపాలిమరైజేషన్ మరియు థర్మల్ పాలిమరైజేషన్ పద్ధతి ఉన్నాయి. ఎడిబుల్ ఆయిల్ రిఫైనింగ్ ప్రక్రియలో, అత్యంత సాధారణంగా ఉపయోగించే పద్ధతి హైడ్రేటెడ్ డీగమ్మింగ్, ఇది హైడ్రేటబుల్ ఫాస్ఫోలిపిడ్లను మరియు కొన్ని నాన్-హైడ్రేట్ ఫాస్ఫోలిపిడ్లను సంగ్రహించగలదు, అయితే మిగిలిన నాన్-హైడ్రేట్ ఫాస్ఫోలిపిడ్లను యాసిడ్ రిఫైనింగ్ డీగమ్మింగ్ ద్వారా తొలగించాలి.

1. హైడ్రేటెడ్ డీగమ్మింగ్ (వాటర్ డీగమ్మింగ్) యొక్క పని సూత్రం

ద్రావకం వెలికితీత ప్రక్రియ నుండి ముడి చమురు నీటిలో కరిగే భాగాలను కలిగి ఉంటుంది, ప్రాథమికంగా ఫాస్ఫోలిపిడ్లను కలిగి ఉంటుంది, చమురు రవాణా మరియు దీర్ఘకాలిక నిల్వ సమయంలో కనీస అవపాతం మరియు స్థిరపడేందుకు వీటిని చమురు నుండి తీసివేయాలి. ఫాస్ఫోలిపిడ్ల వంటి చిగుళ్ల మలినాలను హైడ్రోఫిలిక్ లక్షణాన్ని కలిగి ఉంటాయి. అన్నింటిలో మొదటిది, మీరు వేడి నీటిని లేదా ఉప్పు & ఫాస్పోరిక్ యాసిడ్ వంటి ఎలక్ట్రోలైట్ సజల ద్రావణాన్ని వేడి ముడి నూనెలో కొంత మొత్తంలో కలపవచ్చు మరియు కలపవచ్చు. ఒక నిర్దిష్ట ప్రతిచర్య కాలం తర్వాత, గమ్ మలినాలను ఘనీభవించి, తగ్గించి, నూనె నుండి తొలగించబడుతుంది. హైడ్రేటెడ్ డీగమ్మింగ్ ప్రక్రియలో, మలినాలను ప్రధానంగా ఫాస్ఫోలిపిడ్, అలాగే కొన్ని ప్రోటీన్లు, గ్లిసరిల్ డైగ్లిజరైడ్ మరియు శ్లేష్మం ఉంటాయి. ఇంకా ఏమిటంటే, సేకరించిన చిగుళ్ళను ఆహారం, పశుగ్రాసం లేదా సాంకేతిక అవసరాల కోసం లెసిథిన్గా ప్రాసెస్ చేయవచ్చు.

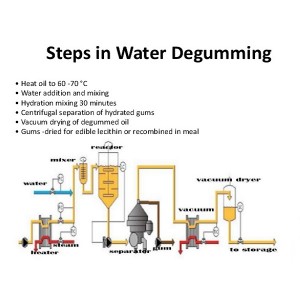

2. హైడ్రేటెడ్ డీగమ్మింగ్ ప్రక్రియ (వాటర్ డీగమ్మింగ్)

నీటి డీగమ్మింగ్ ప్రక్రియలో ముడి చమురుకు నీటిని జోడించడం, నీటిలో కరిగే భాగాలను హైడ్రేట్ చేయడం మరియు సెంట్రిఫ్యూగల్ విభజన ద్వారా వాటిలో ఎక్కువ భాగాన్ని తొలగించడం వంటివి ఉంటాయి. అపకేంద్ర విభజన తర్వాత తేలికపాటి దశ ముడి డీగమ్డ్ ఆయిల్, మరియు అపకేంద్ర విభజన తర్వాత భారీ దశ నీరు, నీటిలో కరిగే భాగాలు మరియు ప్రవేశించిన నూనెల కలయిక, దీనిని సమిష్టిగా "గమ్స్" అని పిలుస్తారు. ముడి డీగమ్డ్ ఆయిల్ నిల్వకు పంపబడే ముందు ఎండబెట్టి మరియు చల్లబరుస్తుంది. చిగుళ్ళు తిరిగి భోజనంపైకి పంపబడతాయి.

చమురు శుద్ధి కర్మాగారంలో, హైడ్రేటెడ్ డీగమ్మింగ్ మెషిన్ను ఆయిల్ డీయాసిడిఫికేషన్ మెషిన్, డీకోలరైజేషన్ మెషిన్ మరియు డియోడరైజింగ్ మెషిన్తో కలిసి ఆపరేట్ చేయవచ్చు మరియు ఈ యంత్రాలు చమురు శుద్ధి చేసే ఉత్పత్తి లైన్ యొక్క కూర్పు. ప్యూరిఫైయింగ్ లైన్ అడపాదడపా రకం, సెమీ-నిరంతర రకం మరియు పూర్తిగా నిరంతర రకంగా వర్గీకరించబడింది. కస్టమర్ వారికి అవసరమైన ఉత్పత్తి సామర్థ్యం ప్రకారం రకాన్ని ఎంచుకోవచ్చు: రోజుకు 1-10t ఉత్పత్తి సామర్థ్యం కలిగిన కర్మాగారం అడపాదడపా రకం పరికరాలను ఉపయోగించడానికి అనుకూలంగా ఉంటుంది, రోజుకు 20-50t కర్మాగారం సెమీ-నిరంతర రకం పరికరాలను ఉపయోగించడానికి, ఉత్పత్తి చేయడానికి అనుకూలంగా ఉంటుంది. పూర్తిగా నిరంతర రకం పరికరాలను ఉపయోగించడం కోసం రోజుకు 50t కంటే ఎక్కువ సరిపోతుంది. అత్యంత సాధారణంగా ఉపయోగించే రకం అడపాదడపా హైడ్రేటెడ్ డీగమ్మింగ్ ఉత్పత్తి లైన్.

సాంకేతిక పరామితి

హైడ్రేటెడ్ డీగమ్మింగ్ (వాటర్ డీగమ్మింగ్) యొక్క ప్రధాన కారకాలు

3.1 జోడించిన నీటి వాల్యూమ్

(1) ఫ్లోక్యులేషన్పై జోడించిన నీటి ప్రభావం: సరైన మొత్తంలో నీరు స్థిరమైన బహుళ-పొర లిపోజోమ్ నిర్మాణాన్ని ఏర్పరుస్తుంది. తగినంత నీరు అసంపూర్తిగా ఆర్ద్రీకరణ మరియు చెడు ఘర్షణ ఫ్లోక్యులేషన్కు దారి తీస్తుంది; అధిక నీరు నీటి-నూనె తరళీకరణను ఏర్పరుస్తుంది, ఇది నూనె నుండి మలినాలను వేరు చేయడం కష్టం.

(2) వివిధ ఆపరేటింగ్ ఉష్ణోగ్రతలో జోడించిన నీటి కంటెంట్ (W) మరియు గ్లూమ్ కంటెంట్ (G) మధ్య సంబంధం:

| తక్కువ ఉష్ణోగ్రత ఆర్ద్రీకరణ (20~30℃) | W=(0.5~1)G |

| మధ్యస్థ ఉష్ణోగ్రత ఆర్ద్రీకరణ (60~65℃) | W=(2~3)G |

| అధిక ఉష్ణోగ్రత ఆర్ద్రీకరణ (85~95℃) | W=(3~3.5)G |

(3) నమూనా పరీక్ష: నమూనా పరీక్ష ద్వారా తగిన మొత్తంలో జోడించిన నీటిని నిర్ణయించవచ్చు.

3.2 ఆపరేటింగ్ ఉష్ణోగ్రత

ఆపరేషన్ ఉష్ణోగ్రత సాధారణంగా క్లిష్టమైన ఉష్ణోగ్రతకు అనుగుణంగా ఉంటుంది (మెరుగైన ఫ్లోక్యులేషన్ కోసం, ఆపరేషన్ ఉష్ణోగ్రత క్లిష్టమైన ఉష్ణోగ్రత కంటే కొంచెం ఎక్కువగా ఉంటుంది). మరియు ఆపరేషన్ ఉష్ణోగ్రత ఉష్ణోగ్రత ఎక్కువగా ఉన్నప్పుడు జోడించిన నీటి మొత్తాన్ని ప్రభావితం చేస్తుంది, నీటి పరిమాణం పెద్దది, లేకుంటే అది చిన్నది.

3.3 ఆర్ద్రీకరణ మిక్సింగ్ యొక్క తీవ్రత మరియు ప్రతిచర్య సమయం

(1) అసమాన ఆర్ద్రీకరణ: గమ్ ఫ్లోక్యులేషన్ అనేది పరస్పర ఇంటర్ఫేస్ వద్ద ఒక వైవిధ్య ప్రతిచర్య. స్థిరమైన ఆయిల్-వాటర్ ఎమల్షన్ స్థితిని ఏర్పరచడానికి, మిశ్రమాన్ని మెకానికల్ మిక్సింగ్ బిందువులను పూర్తిగా చెదరగొట్టేలా చేస్తుంది, ప్రత్యేకంగా జోడించిన నీటి పరిమాణం పెద్దగా మరియు ఉష్ణోగ్రత తక్కువగా ఉన్నప్పుడు మెకానికల్ మిక్సింగ్ను తీవ్రతరం చేయాలి.

(2) హైడ్రేషన్ మిక్సింగ్ యొక్క తీవ్రత: నూనెను నీటితో కలిపినప్పుడు, కదిలించే వేగం 60 r/min. ఫ్లోక్యులేషన్ ఉత్పత్తి సమయంలో, కదిలించే వేగం 30 r/min. హైడ్రేషన్ మిక్సింగ్ యొక్క ప్రతిచర్య సమయం సుమారు 30 నిమిషాలు.

3.4 ఎలక్ట్రోలైట్స్

(1) ఎలక్ట్రోలైట్ల రకాలు: ఉప్పు, పటిక, సోడియం సిలికేట్, ఫాస్పోరిక్ ఆమ్లం, సిట్రిక్ యాసిడ్ మరియు పలుచన సోడియం హైడ్రాక్సైడ్ ద్రావణం.

(2) ఎలక్ట్రోలైట్ యొక్క ప్రధాన విధి:

a. విద్యుద్విశ్లేష్యాలు ఘర్షణ కణాల యొక్క కొంత విద్యుత్ చార్జ్ను తటస్థీకరిస్తాయి మరియు ఘర్షణ కణాలను అవక్షేపంగా ప్రోత్సహిస్తాయి.

బి. నాన్-హైడ్రేటెడ్ ఫాస్ఫోలిపిడ్లను హైడ్రేటెడ్ ఫాస్ఫోలిపిడ్లుగా మార్చడానికి.

సి. పటిక: ఫ్లోక్యులెంట్ సహాయం. పటిక నూనెలోని పిగ్మెంట్లను గ్రహించగలదు.

డి. లోహ అయాన్లతో చీలేట్ చేసి వాటిని తొలగించండి.

ఇ. కొల్లాయిడల్ ఫ్లోక్యులేషన్ను దగ్గరగా ప్రోత్సహించడానికి మరియు ఫ్లాక్స్లోని ఆయిల్ కంటెంట్ను తగ్గించడానికి.

3.5 ఇతర అంశాలు

(1) నూనె యొక్క ఏకరూపత: ఆర్ద్రీకరణకు ముందు, ముడి చమురును పూర్తిగా కదిలించాలి, తద్వారా కొల్లాయిడ్ సమానంగా పంపిణీ చేయబడుతుంది.

(2) జోడించిన నీటి ఉష్ణోగ్రత: ఆర్ద్రీకరణ చేసినప్పుడు, నీటిని జోడించే ఉష్ణోగ్రత చమురు ఉష్ణోగ్రతకు సమానంగా లేదా కొంచెం ఎక్కువగా ఉండాలి.

(3) జోడించిన నీటి నాణ్యత

(4) కార్యాచరణ స్థిరత్వం

సాధారణంగా చెప్పాలంటే, డీగమ్మింగ్ ప్రక్రియ యొక్క సాంకేతిక పారామితులు చమురు నాణ్యతను బట్టి నిర్ణయించబడతాయి మరియు డీగమ్మింగ్ ప్రక్రియలో వివిధ నూనెల పారామితులు భిన్నంగా ఉంటాయి. చమురును శుద్ధి చేయడంలో మీకు ఆసక్తి ఉంటే, దయచేసి మీ ప్రశ్నలు లేదా ఆలోచనలతో మమ్మల్ని సంప్రదించండి. మీ కోసం సంబంధిత చమురు శుద్ధి పరికరాలతో కూడిన తగిన చమురు లైన్ను అనుకూలీకరించడానికి మేము మా ప్రొఫెషనల్ ఇంజనీర్లను ఏర్పాటు చేస్తాము.